Jakub Saloni, Karolina Trybocka, Menard Sp. z o.o.

Przed wykonaniem wzmocnienia podłoża, należy przygotować odpowiednią i bezpieczną platformę roboczą. W przypadku, gdy wzmocnienie wykonywane jest na bardzo słabym podłożu lub gdy poziom roboczy znajduje się znacznie powyżej lub poniżej terenu (wykopy i nasypy), roboty ziemne, platforma robocza oraz ewentualne odwodnienie powinny być przedmiotem projektu technicznego. Jakość i bezpieczeństwo robót geotechnicznych, takich jak wzmocnienie podłoża czy palowanie, zależy ściśle od zaprojektowania i wykonania platform roboczych.

Przyjęty poziom roboczy jest wypadkową takich czynników jak: naturalny poziom terenu, poziom posadowienia obiektu, poziom zwierciadła wody gruntowej, fazy budowy, uzbrojenia terenu i innych. Dokumentacja projektowa zasadniczych robót geotechnicznych, platform roboczych, zabezpieczeń skarp, ścian wykopów, nasypów i odwodnienia wykopów może stanowić jedno kompletne lub odrębne, odpowiednio skoordynowane opracowania techniczne. Odpowiednia technologia i organizacja wykonania robót ziemnych oraz właściwe zagospodarowanie placu budowy są bardzo istotne, kluczowe jest aby specjalistyczne roboty geotechniczne wykonywane były zgodnie z obowiązującymi przepisami BHP.

Praca ciężkiego sprzętu przy krawędzi skarp i ścian jest zagadnieniem wymagającym starannej analizy. Nawet niewielkie przemieszczenia krawędzi mogą doprowadzić do nadmiernego pochylenia poziomu platformy roboczej lub usunięcia platformy spod gąsienicy. Może to doprowadzić do zagrożenia życia i mienia, zniszczeń konstrukcji ziemnej, a także uszkodzenia obiektów sąsiadujących, w wyniku upadku maszyny.

Ogólne zalecenia dotyczące bezpieczeństwa sprzętu do robót ziemnych

• W przypadku pracy w pobliżu skarpy nasypu / wykopu należy zweryfikować taki czynnik, jak stateczność globalna konstrukcji (budowli) ziemnej podczas pracy maszyny i wyznaczyć bezpieczne odległości pracy maszyny od górnej krawędzi nasypu / wykopu;

• Należy wykonać zabezpieczenie krawędzi wykopu w postaci barier ochronnych;

• Należy wyznaczyć i oznakować strefę niebezpieczną wokół maszyn;

• Należy wykonać i utrzymywać bezpieczne zejścia do wykopu; wejścia na nasyp wyposażone w bariery lub poręcze;

• Należy ustanowić szczegółowe zasady dotyczące składowania urobku w pobliżu skarp i ścian.

Stateczność wykopów i nasypów zabezpiecza się w pierwszym rzędzie poprzez odpowiednie, bezpieczne nachylenie skarpy wykopu. W prostych przypadkach, przy niewielkiej wysokości i małym obciążeniu krawędzi skarpy, bezpieczne nachylenie ścian wykopów można określać na podstawie ogólnych wytycznych.

W przypadku ograniczeń geometrycznych, związanych np. z zagospodarowaniem terenu, konieczne jest zastosowanie specjalnie zaprojektowanego zabezpieczenia wykopu, w postaci: ścianki berlińskiej (Fotografia 2), palisady, ścianki szczelnej lub ściany szczelinowej. Stateczność obudowy musi być zapewniona na każdym etapie robót, należy zatem rozważyć, i w miarę potrzeby przeliczyć, wszystkie sytuacje przejściowe.

Podstawowe zasady BHP na placu budowy przy wykonywaniu robót ziemnych sprzętem zmechanizowanym nakazują wyznaczenie w terenie strefy niebezpiecznego działania każdego sprzętu (koparka, równiarka, ładowarka) w przypadku krawędzi wykopów i nasypów (Fotografia 1). Organizacja, przygotowanie placu budowy oraz zabezpieczenie placu budowy jest tutaj kluczowe.

Fot. 1 Oznakowanie krawędzi wykopu.

Fot. 2 Zabezpieczenie wykopu obudową oraz membraną.

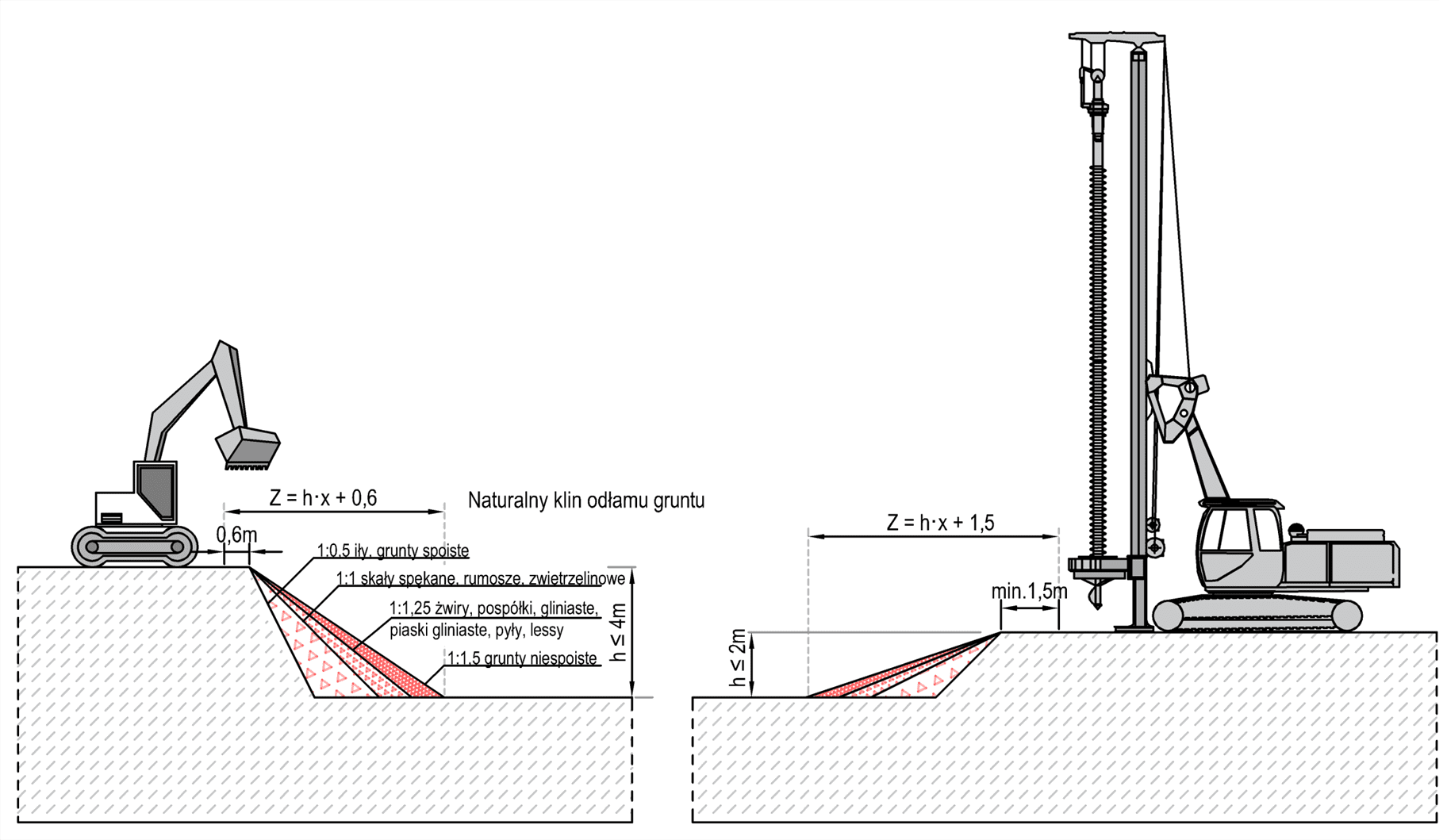

Ogólne zalecenia dotyczące pracy sprzętu do robót ziemnych przy głębieniu wykopów odwołują się do definicji klina odłamu. Klin odłamu gruntu jest to część skarpy, która może ulec obsunięciu (pod wpływem ciężaru własnego lub siły przyłożonej z zewnątrz). Klin odłamu wykopu znajduje się między powierzchnią poślizgu lub obrywu a stokiem skarpy. Pracująca koparka powinna być ustawiona w odległości co najmniej 0,6 m poza granicą klina naturalnego odłamu gruntu. Dla wyznaczenia klina odłamu oblicza się iloczyn wysokości skarpy i współczynnika zależnego od rodzaju gruntu wynoszącego od 0,5 do 1,5. Przyjmując dla koparki minimalną odległość od klina odłamu 0,6m, bezpieczną odległość pracy od dolnej krawędzi skarpy (Z) możemy zdefiniować poniższą formułą:

Z= x * h + 0,6m,

gdzie: h – wysokość skarpy, x- współczynnik zależny od rodzaju gruntu

Rys. 1 Minimalna odległość od skarpy dla koparki wg. ogólnych wytycznych BHP oraz dla niewielkiej palownicy.

W przypadku, gdy wysokość wykopu jest większa niż 4 m, należy obligatoryjnie wykonać odpowiednią dokumentację projektową, zawierającą obliczenia stateczności. Takie obliczanie dla robót ziemnych należy przeprowadzić również w przypadku gdy nie jest możliwe utrzymanie nachylenia wynikającego z ogólnych zaleceń. W przypadku stosowania dodatkowych zabezpieczeń ścian wykopu, takich jak ścianki szczelne i ścianki berlińskie, należy przygotować odpowiednią dokumentację projektową.

Dostępne w literaturze zalecenie dotyczące pracy na nasypach są bardzo ogólne. Niestety, w praktyce stateczność nasypu zazwyczaj weryfikowana jest jedynie w fazie docelowej, choć często należałoby również zweryfikować fazę pracy maszyny. Powszechnie zakłada się, iż pochylenie w gruntach nieskalistych bez dodatkowych umocnień nie powinno być bardziej strome niż 1:1,5. W pozostałych przypadkach należy przeprowadzić dodatkowe obliczenia.

Należy także zwrócić uwagę na formowanie tymczasowej skarpy czołowej nasypu np. w przypadku ściany ograniczającej zasypywaną przestrzeń za przyczółkiem obiektu, ścianą oporową lub przepustem. Sytuację taką należy zweryfikować obliczeniowo.

Bezpieczeństwo sprzętu ciężkiego do prac geotechnicznych

Odległość ciężkiego sprzętu np. palownicy od granicy skarpy powinna wynosić min. 1,5 m. Zaleca się nie stosowanie nachylenia skarp bardziej stromego niż 1:1,5, chyba że każdorazowo dokona się weryfikacji obliczeniowej stateczności. Obliczeń wymagają wszelkie skarpy powyżej 2 m wysokości.

Weryfikacji obliczeniowej wymagają zabezpieczenia wykopów i nasypów w postaci ścianek. W każdym przypadku, obliczenia stateczności powinny opierać się o parametry gruntu naturalnego i nasypowego przyjęte w oparciu o badania polowe lub laboratoryjne przeprowadzone współczesnymi metodami zgodnie z Eurocodem 7 (Część 2 – Rozpoznanie i badanie podłoża gruntowego). Nie zaleca się stosowania parametrów korelacyjnych przyjętych za pomocą normy PN-B-03020. Za szczególnie wrażliwe należy uznać prace związane ze wzmocnieniem podłoża oraz palowaniem. Wykonywanie robót ziemnych tego typu odbywa się najczęściej w gruncie o niskich parametrach, których określenie wymaga sprawdzonych metod badawczych. Dobór badań powinien nastąpić w wyniku ścisłej współpracy projektanta i geologa, zaś ostateczna decyzja dotycząca doboru parametrów do obliczeń powinna zostać podjęta przez projektanta i dostosowana do modelu obliczeniowego.

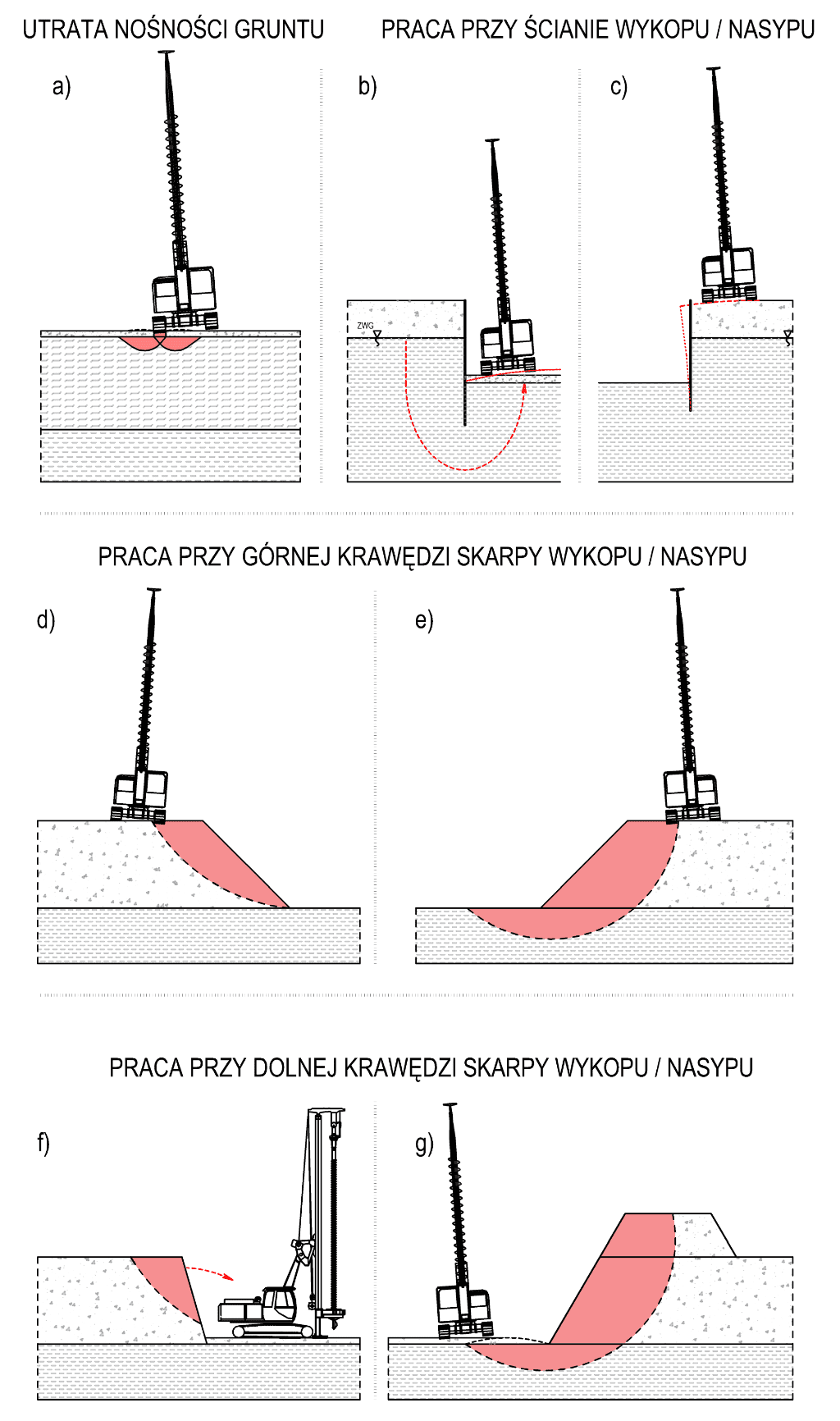

W obliczeniach należy uwzględnić fazy wykonania wykopu i nasypu. W każdym przypadku należy uwzględnić odpowiednie efekty oddziaływań, wynikające z obciążenia górnej krawędzi skarp i/lub ich podstaw sprzętem, który będzie w praktyce używany na placu budowy. Należy uwzględnić zjawiska związane z siłami pochodzącymi od wpływu wody gruntowej, w szczególności wynikające z wgłębnego odwodnienia wykopu. Obliczenia stateczności skarp należy prowadzić jako dodatkowy element obliczeń nośności platformy roboczej. W przypadku wykopów za niezbędne należy uznać także sprawdzenie stateczności dna. Obliczenia poszczególnych schematów zniszczenia należy przeprowadzić niezależnie lub należy znaleźć mechanizm krytyczny (taką możliwość dają np. obliczenia programami MES). Przykładowe schematy krytyczne dla platform roboczych zilustrowano na Rysunku 2.

Do szczególnie skomplikowanych należą sytuacje, gdy geometria konstrukcji wymaga stosowania kilku poziomów roboczych i różnych schematów obciążenia naziomu. Projektant geotechniczny powinien rozważyć wszelkie możliwe schematy i uwzględnić je w odpowiednio dobranych modelach obliczeniowych.

Rys. 2 Przykładowe schematy utraty stateczności ciężkiego sprzętu do robót geotechnicznych: a) przekroczenie nośności podłoża gruntowego, b) utrata stateczności dna wykopu, c) utrata stateczności ściany wykopu/nasypu, d) utrata stateczności skarpy nasypu/wykopu, e) głęboka utrata stateczności nasypu/wykopu, f) utrata stateczności skarpy czołowej nasypu, g) głęboka utrata stateczności skarpy czołowej nasypu.

Platformy robocze na gruncie o bardzo niskich parametrach wytrzymałościowych

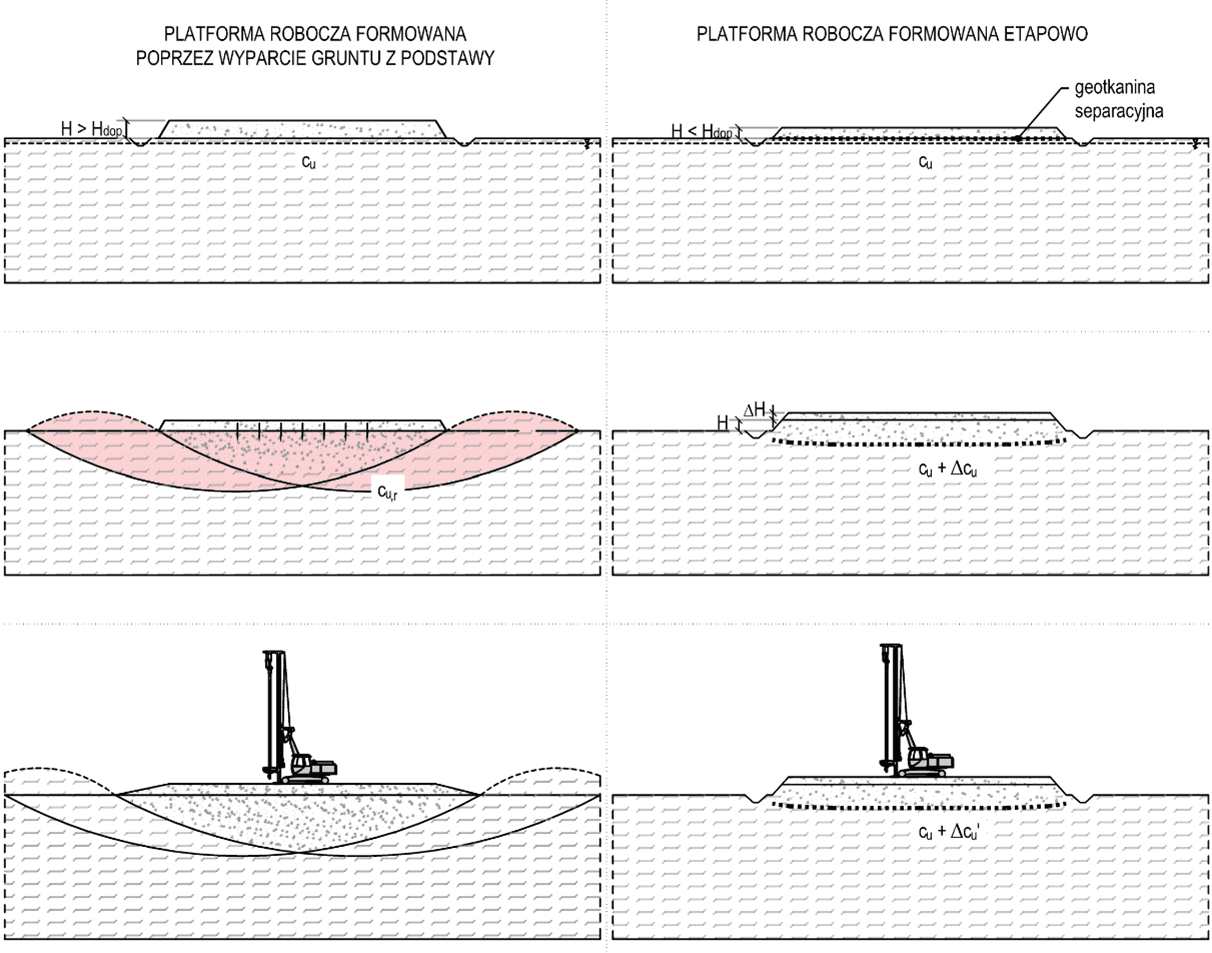

W przypadkach szczególnych metodologia wykonania platformy wymaga bardzo starannego planowania. Gdy nośność gruntu jest bardzo niska, konieczne może być wykonywanie platformy w kilku warstwach. Platforma robocza, która służy do przekazywania obciążeń od maszyn sama w sobie generuje znaczące obciążenie dla słabego gruntu. Kwestię tę, należy uwzględnić w obliczeniach i odpowiednio zaplanować poszczególne elementy zagospodarowania placu budowy i etapy wykonywania robót.

W pierwszym etapie, w celu poprawy dystrybucji obciążenia oraz celem zapobiegnięcia mieszania się materiału nasypowego z gruntem, rozkłada się warstwę geowłókniny bezpośrednio na warstwie niskiej roślinności bagiennej. Pierwszą warstwę kruszywa o stosunkowo niewielkiej miąższości (najczęściej około 0,5 m) rozkłada się spychaczami metodą pchania kruszywa od czoła. Wykonanie każdego kolejnego etapu może wymagać czasu oczekiwania, podczas którego grunt będzie podlegał konsolidacji pod ciężarem poprzedniej warstwy platformy. Przyspieszenie konsolidacji można uzyskać dzięki instalacji prefabrykowanych drenów pionowych, które można wykonać z przejściowej platformy roboczej, pod warunkiem przeprowadzenia obliczeń weryfikujących bezpieczeństwo pracy maszyny służącej do instalacji drenów. Następnie wykonuje się stopniowo kolejną lub kolejne warstwy platformy roboczej. Po uzyskaniu odpowiedniej grubości otrzymuje się możliwość wprowadzenie na teren ciężkiego sprzętu.

Rys. 3 Schematy formowania platform roboczych na gruntach słabonośnych.

Etapy wykonania platformy roboczej muszą być rygorystycznie kontrolowane. W przypadku przekroczenia grubości dopuszczalnej dla kolejnego etapu, dochodzi do utraty nośności i wyparcia gruntu co w efekcie powoduje “utopienie” kilkukrotnie lub kilkunastokrotnie większych kubatur gruntu od założonych. Tworzenie platform przez wyparcie najczęściej zdarza się jako sytuacja awaryjna i nieplanowana na etapie projektu.

Podsumowanie

Przygotowując plac budowy dla ciężkiego sprzętu do robót geotechnicznych ważne jest odpowiednie przygotowanie platform roboczych. Zagadnienie to wymaga odpowiednie analizy na wielu płaszczyznach: logistycznej, harmonogramowej, geotechnicznej (obliczeniowej), ekonomicznej i innych. W artykule uwypuklono wybrane sytuacje niebezpieczne z uwagi na geotechniczne stany graniczne nośności. Oprócz nich należy brać pod uwagę również: odwodnienie, kolizje, linie energetyczne, odpowiednia powierzchnia do manewrów i wile innych aspektów, które odpowiednio zaplanowane znacząco poprawiają bezpieczeństwo oraz efektywność robot geotechnicznych.